橡膠與塑料作為兩大高分子材料,在現代工業生產中扮演著不可或缺的角色。從日常用品到高端工業零件,橡塑制品的應用無處不在。本文將探討橡膠板、硅膠板及橡膠制品的加工工藝,并簡要介紹塑料制品的制造流程,揭示這一行業的技術核心與市場前景。

一、橡膠板與硅膠板:基礎材料的特性與制備

橡膠板通常以天然橡膠或合成橡膠(如丁苯橡膠、氯丁橡膠)為主要原料,通過混煉、壓延、硫化等工序制成。其特點是彈性好、耐磨、耐腐蝕,廣泛用于密封墊片、減震材料、輸送帶等領域。制備過程中,關鍵在于控制硫化條件(溫度、壓力、時間),以確保橡膠板達到理想的物理性能,如硬度、拉伸強度和耐老化性。

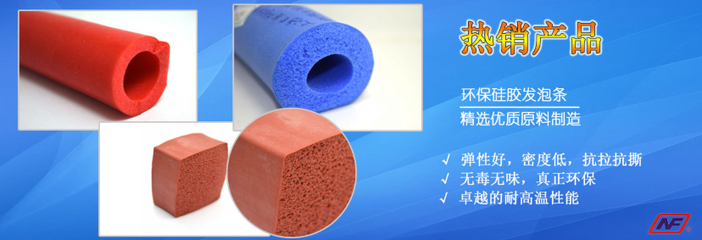

硅膠板則以硅橡膠為基礎,因其優異的耐高低溫(-60℃至250℃)、無毒性和絕緣性,常用于醫療器械、食品加工和電子行業。硅膠板的加工更注重純度與穩定性,通常采用模壓或擠出成型,并通過二次硫化提升性能。與普通橡膠板相比,硅膠板的生產對環境和工藝清潔度要求更高。

二、橡膠制品加工:從原料到成品的精雕細琢

橡膠制品加工是一個系統化過程,涵蓋設計、模具制作、成型和后處理。常見技術包括:

- 模壓成型:將混煉膠放入模具中,通過加熱加壓硫化,適用于復雜形狀零件如密封圈、輪胎。

- 擠出成型:使膠料通過口模連續成型,用于生產管材、條狀制品。

- 注塑成型:高效生產精密橡膠件,結合自動化設備提升產量。

加工中的挑戰在于配方優化與工藝控制。例如,添加炭黑可增強耐磨性,而防老劑能延長壽命。現代工廠還引入計算機輔助設計(CAD)和物聯網監控,實現智能化生產,減少能耗與廢品率。

三、塑料制品制造:多樣化的技術與應用

塑料制品制造以石油基或生物基聚合物為原料,常見工藝包括:

- 注塑成型:將熔融塑料注入模具冷卻成型,適合大批量生產如家電外殼、日用品。

- 吹塑成型:用于中空制品如瓶子、容器,通過空氣壓力使型坯膨脹貼合模具。

- 擠出成型:生產薄膜、板材和管材,廣泛應用于包裝和建筑行業。

環保趨勢推動著塑料制造業的革新。可降解塑料(如聚乳酸PLA)的研發,以及回收再利用技術的進步,正在減少“白色污染”。3D打印等增材制造技術為定制化塑料零件開辟了新路徑。

四、行業展望:融合創新與可持續發展

橡塑制品行業正朝著高性能化、綠色化方向發展。例如,橡膠與塑料的復合材料(如TPE熱塑性彈性體)兼具兩者優點,用于汽車和醫療領域。智能制造和納米技術的應用,則提升了材料的導電性、抗菌性等功能。

隨著全球對節能減排和循環經濟的重視,橡塑加工企業需加強研發,優化生命周期管理,以應對原材料波動和環保法規的挑戰。從橡膠板的傳統工藝到塑料制品的創新制造,這一行業將繼續支撐現代社會的多元需求,成為工業發展中堅韌而靈活的一環。